fmea中常见的5种现有控制方法

了解FMEA

在制造业中,为了确保产品质量和降低错误风险,FMEA (失效模式与影响分析) 是一种常用的估计和评估工具。通过分析潜在的故障模式和其潜在的影响,企业可以制定相应的控制方法来减少风险并提高产品质量。在本文中,我们将重点介绍FMEA中常用的五种现有控制方法。

1. 设定制度和规范

规范化和制度化是确保 FMEA 有效实施的关键步骤之一。通过建立明确的标准操作程序和相关规范,可以确保所有操作人员都按照同样的标准进行工作,从而最大程度地降低故障和错误的发生。此外,制度化还有助于提高工作效率和响应速度,降低故障修复的时间和成本。

2. 建立严格的培训机制

培训是确保所有员工熟悉FMEA方法和流程的关键因素。通过提供系统性的培训课程,可以使员工了解FMEA的基本原理,并学会使用FMEA工具进行风险分析。同时,定期的培训活动可以帮助员工更新和提升他们的技能水平,以适应不断变化的市场环境和技术要求。

3. 实施周期性审核

周期性审核是监控FMEA执行情况的重要手段之一。通过定期进行内部审核,可以及时发现和纠正潜在的问题,确保FMEA过程的有效性和可行性。同时,周期性审核也有助于促进团队之间的合作与交流,提高问题解决的效率和质量。

4. 引入PDCA循环

PDCA(计划、执行、检查和行动)循环是一个经典的持续改进方法。在FMEA中,引入PDCA循环可以帮助企业不断优化FMEA过程,提高问题解决的效果和速度。通过不断地计划、执行、检查和行动,企业可以发现并修复潜在的故障和风险,从而提高产品质量和客户满意度。

5. 建立合理的沟通机制

良好的沟通对于FMEA的成功实施至关重要。建立一个有效的沟通机制,可以确保相关部门之间及时共享信息和反馈,从而促进团队合作和问题解决。此外,沟通机制还有助于将FMEA过程纳入企业整体管理体系,形成闭环反馈,不断改善和优化FMEA行动。

综上所述,FMEA中常见的五种现有控制方法包括:规范化和制度化、培训机制、周期性审核、引入PDCA循环和建立合理的沟通机制。通过采取这些控制方法,企业可以最大限度地降低风险,提高产品质量,并不断优化FMEA过程。作为江苏比尔信息平台,我们致力于帮助企业实施FMEA,并提供专业的解决方案和支持。

FMEA中常见的5种现有控制方法

在产品设计和制造过程中,为了提高产品质量和降低产品风险,FMEA(故障模式和影响分析)被广泛应用。FMEA是一种系统性的方法,用于识别、评估和管理各种故障模式的潜在影响。下面介绍FMEA中常见的五种现有控制方法。

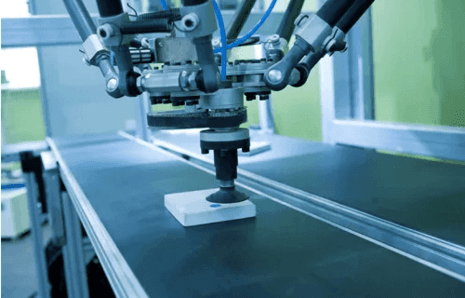

1. 改进流程和设备

首先,通过对产品生产流程和设备的改进,可以有效降低故障和缺陷的风险。例如,优化工作流程、提升设备性能、使用高质量的原材料等手段都可以减少故障的概率。

2. 强化培训和技能

一个团队的素质可以直接影响产品质量的稳定性和可靠性。因此,通过加强员工的技能培训和专业知识,可以提高他们对产品故障和风险的识别和应对能力。

3. 引入可靠性工程

可靠性工程是一种以预防性为导向的方法,通过分析、预测和消除潜在故障模式,以提高产品的可靠性和性能。引入可靠性工程可以帮助识别和解决潜在的产品故障和缺陷,从而提升产品质量。

4. 加强供应链管理

供应链是产品从原材料到最终交付的全过程,供应链中的任何环节出现问题都可能导致产品故障和质量问题。因此,加强供应链管理,包括与供应商的紧密合作、严格监控和评估供应链的质量和可靠性,有助于减少故障和风险。

5. 建立反馈和改进机制

通过建立反馈和改进机制,可以追踪产品故障和风险的发生和处理过程。及时了解产品的问题,并采取相应措施来解决问题,可以不断改进产品的质量和可靠性。

综上所述,FMEA中的这五种现有控制方法都可以有效帮助企业降低产品故障和风险,提高产品质量和可靠性。不同的方法可以根据实际情况和需求进行灵活应用,以达到最佳效果。

作为江苏比尔信息,我们致力于提供全面的产品质量控制解决方案。我们拥有专业的团队和先进的技术,帮助企业实施FMEA和其他质量管理方法,确保产品的可靠性和稳定性。欢迎联系我们,了解更多关于质量控制的信息。

版权所有 江苏比尔信息科技有限公司

版权所有 江苏比尔信息科技有限公司